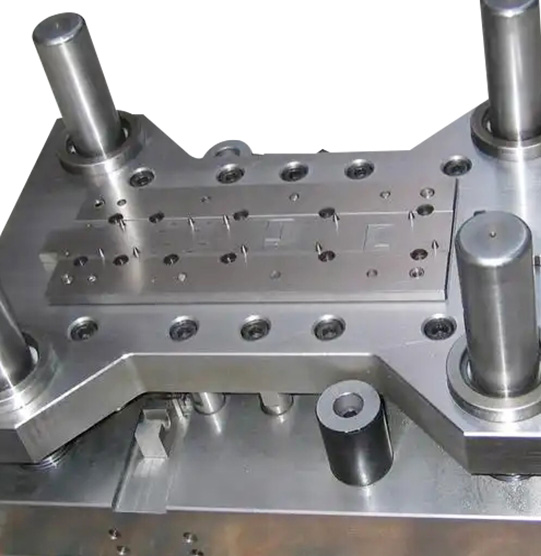

Los troqueles de trefilado de metal son herramientas esenciales en el proceso de conformado de metal, especialmente cuando es necesario reformar o estirar una lámina de metal sin comprometer su integridad. Esta técnica se conoce como embutición profunda o estiramiento de metal y se usa ampliamente en industrias como la automotriz, aeroespacial y de electrónica de consumo.

Operación de la máquina con troqueles de trefilado

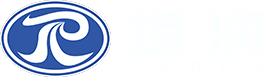

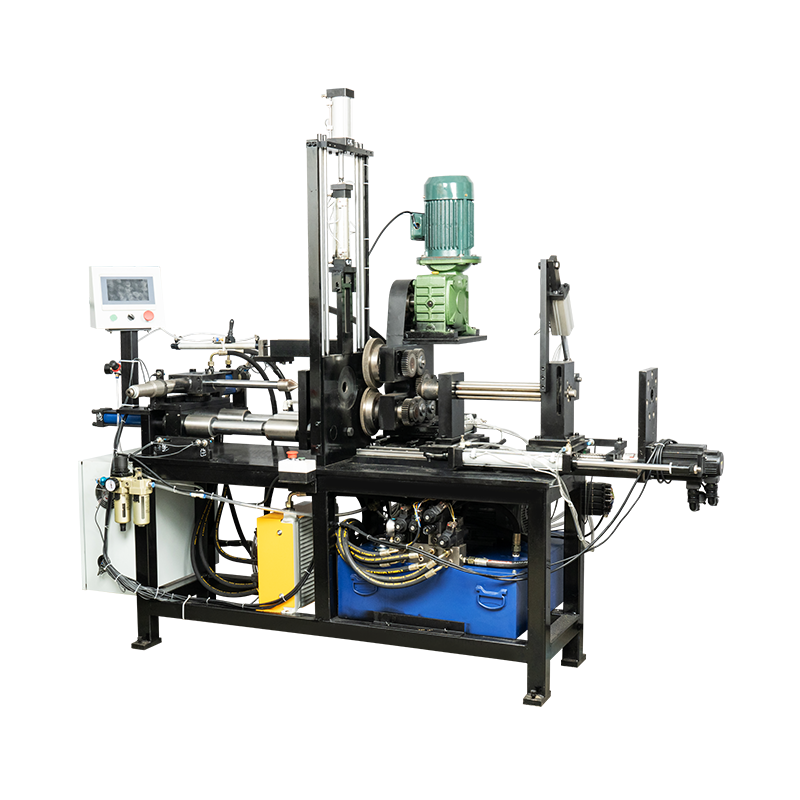

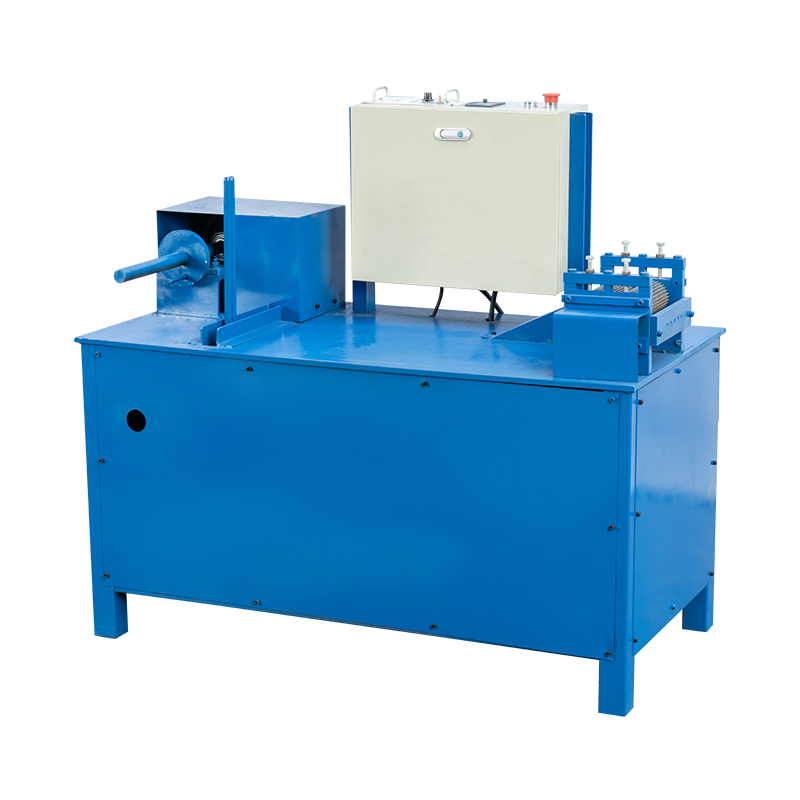

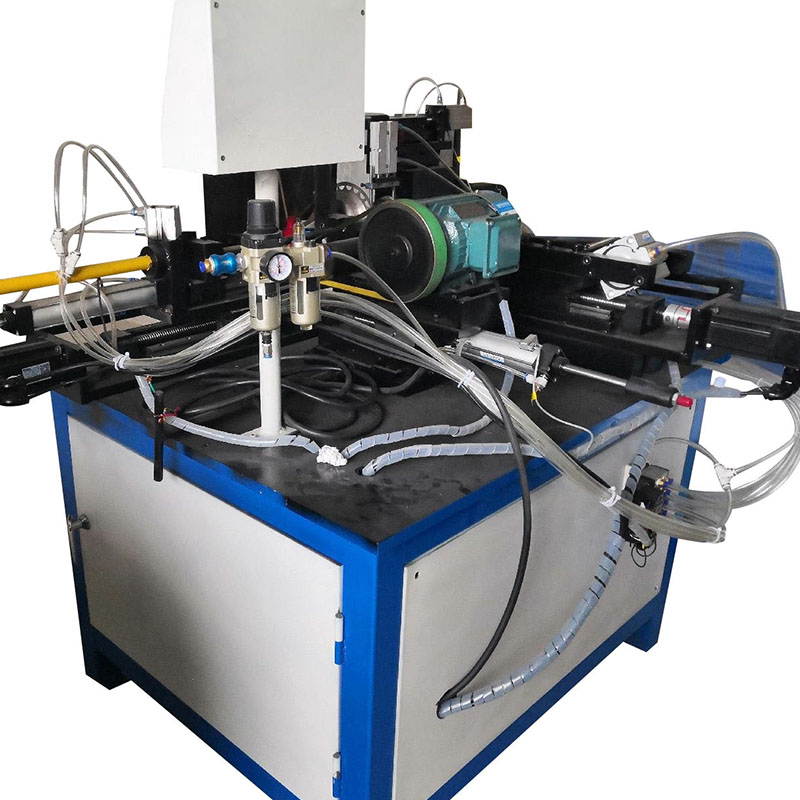

El funcionamiento de las máquinas que utilizan troqueles de embutición es un factor clave para garantizar que las piezas metálicas se formen con precisión. Los troqueles de embutición generalmente se combinan con prensas mecánicas o hidráulicas para darle formas específicas al metal aplicando fuerza a la lámina de metal y empujándola hacia la cavidad. El proceso de trefilado implica estirar el metal sin romperlo ni torcerlo, lo que requiere un control cuidadoso de variables como la presión, la velocidad y la temperatura.

La máquina normalmente funciona alimentando una lámina plana de metal en la cavidad del troquel. Una vez que la lámina de metal está en su lugar, la prensa aplica fuerza para estirar el material sobre el troquel, cambiando la forma de la lámina de metal. En el proceso de embutición profunda, el metal se estira alrededor de los contornos de la matriz para formar formas complejas, como paneles de carrocería de automóviles, piezas de electrodomésticos de cocina y componentes estructurales en diversas industrias. Durante este proceso, el troquel debe permanecer perfectamente alineado con la lámina para evitar defectos como arrugas, desgarros, roturas o estiramientos desiguales.

Las máquinas avanzadas están equipadas con sensores y controles automáticos que permiten ajustes precisos de estos parámetros. Esto garantiza que el producto final cumpla con estrictos estándares de calidad y al mismo tiempo maximice el rendimiento del material. La flexibilidad de las modernas máquinas de troquelado las hace adecuadas para producciones de gran volumen, lo que permite a los fabricantes producir grandes cantidades de piezas de forma eficiente.

Aplicaciones de las matrices elásticas de metal.

Los troqueles estirables se utilizan en una variedad de industrias donde la formación de metales con precisión es fundamental. La industria automotriz es uno de los mayores consumidores de matrices estirables porque requiere una embutición profunda de piezas metálicas como paneles de carrocería, capós y guardabarros. Estas piezas deben cumplir estrictos estándares de seguridad, durabilidad y estética, lo que hace que el proceso de matriz estirada sea una opción ideal porque es capaz de producir piezas con alta precisión y mínimo desperdicio.

En la industria aeroespacial, donde las piezas ligeras y resistentes son fundamentales, los troqueles elásticos se utilizan para formar componentes críticos como paneles de fuselaje de aviones, revestimientos de alas y otros componentes estructurales. La relación resistencia-peso lograda mediante el estiramiento del metal es esencial para mejorar la eficiencia del combustible de aviación y el rendimiento general.

La industria de la electrónica de consumo también se beneficia de las matrices estirables, especialmente cuando se producen piezas para dispositivos como teléfonos móviles, ordenadores portátiles y electrodomésticos de cocina. Por ejemplo, piezas como puertas de refrigeradores, tambores de lavadoras y carcasas de computadoras portátiles a menudo se fabrican mediante el proceso de matriz estirada. Estos componentes requieren durabilidad y un acabado de alta calidad, que los troqueles elásticos pueden proporcionar de manera eficiente.

Ventajas de optimizar el diseño de la máquina troqueladora

La optimización del diseño de la máquina para la producción de matrices estirables tiene ventajas considerables. Un diseño bien diseñado maximiza la eficiencia del proceso de producción al minimizar el tiempo de inactividad de la máquina y el tiempo de manipulación de materiales. Cuando las máquinas se colocan en una secuencia ergonómica y eficiente, los operadores pueden trabajar más rápido y de forma más segura, aumentando así la productividad general.

Una de las principales ventajas de un diseño optimizado es la reducción de los cuellos de botella en la producción. Al organizar los equipos en un flujo optimizado, los materiales pueden moverse sin problemas de una estación a la siguiente, garantizando que cada paso del proceso se complete sin problemas y sin demoras innecesarias. Esto puede reducir los tiempos de ciclo y aumentar la producción, lo que permite satisfacer mayores demandas de producción sin sacrificar la calidad.

Además de mejorar la eficiencia, optimizar la distribución de las máquinas también puede mejorar la seguridad en el lugar de trabajo. Las máquinas adecuadamente espaciadas y los caminos despejados pueden reducir el riesgo de accidentes y permitir que los operadores se muevan con libertad y seguridad entre las estaciones de trabajo. La incorporación de automatización en el diseño de la máquina, como brazos robóticos para el manejo de materiales, puede reducir aún más el error humano y mejorar la seguridad.

La eficiencia energética es otro beneficio clave de un diseño de máquina bien planificado. Al minimizar el movimiento innecesario de la máquina y reducir el tiempo de inactividad, los fabricantes pueden reducir el consumo de energía. Esto no sólo reduce las operaciones, sino que también promueve prácticas de producción más sostenibles, lo cual es cada vez más importante en el mercado actual con conciencia ambiental.

Finalmente, un diseño optimizado puede reducir los costos de mantenimiento y el tiempo de inactividad. Cuando las máquinas están dispuestas correctamente, el personal de mantenimiento puede acceder y reparar más fácilmente los equipos, lo que evita tiempos de inactividad prolongados y garantiza operaciones más fluidas. El mantenimiento regular y oportuno puede reducir fallas inesperadas y extender la vida útil de la máquina, mejorando en última instancia el retorno de la inversión.

English

English 中文简体

中文简体 Español

Español